Mit dem steigenden Bedarf an recycelten Kunstoffen wachsen auch die Maschinen. Das gilt sowohl für die Aufbereitung von Polyolefinen als auch für das PET-Recycling. Einzigartig in ihrer Dimension und Produktionskapazität sind die neuen Baugrößen der VACUREMA® Basic Technologie. Diese verbrauchen bei einer Durchsatzleistung von bis zu sechs Tonnen pro Stunde obendrein auch noch zehn Prozent weniger Energie als vergleichbare Anlagen ohne der neuen EcoGentle® Plastifiziertechnologie, die EREMA auf der K 2022 erstmals präsentiert.

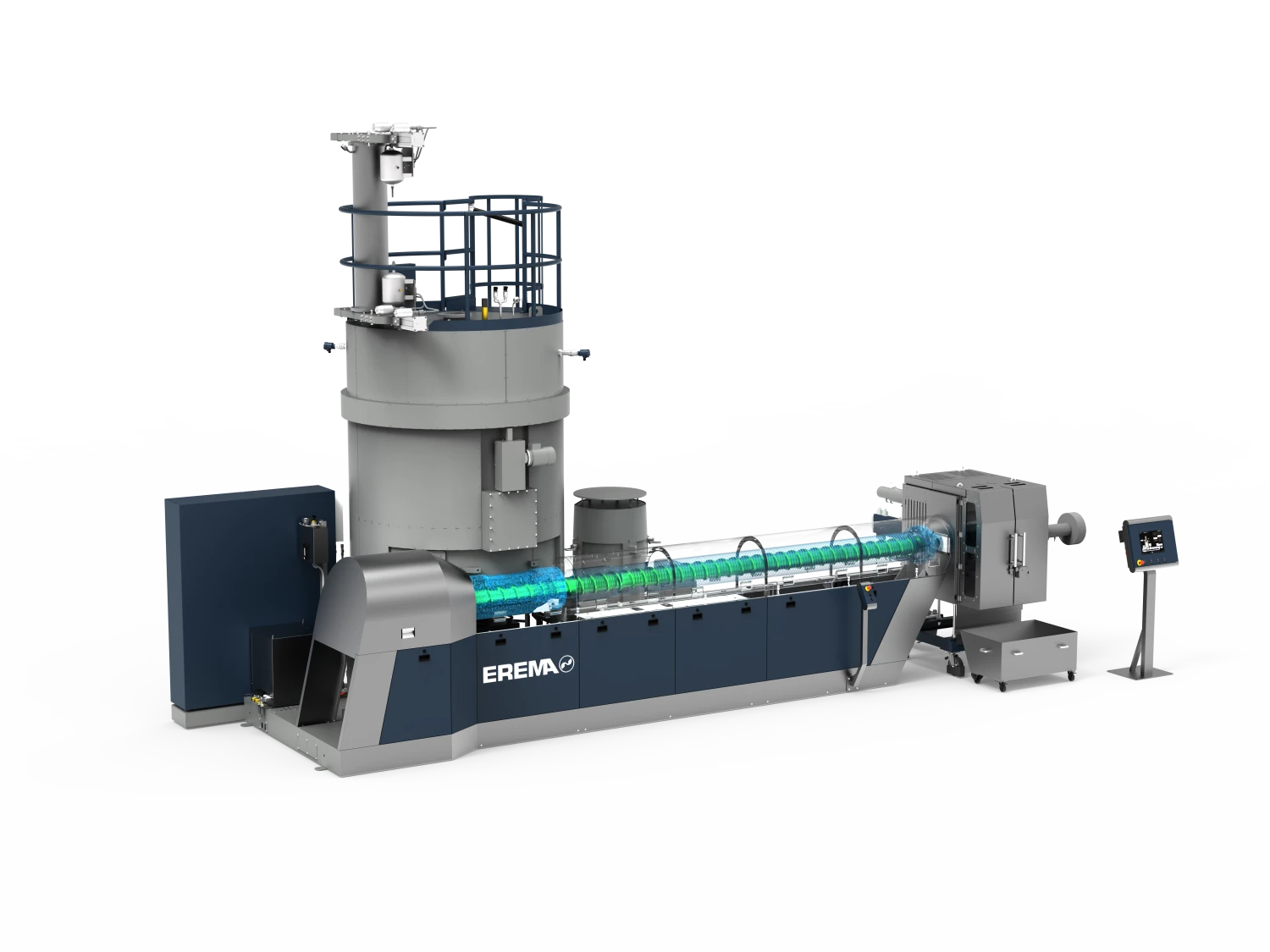

Ende 2021 lieferte EREMA erstmals eine VACUREMA® Basic 2628 T PET Recyclinggroßanlage mit einer Produktionskapazität von jährlich bis zu 40.000 Tonnen rPET-Granulat aus. Seither wurde die mögliche Durchsatzleistung noch einmal deutlich gesteigert. „Unsere neue Plastifiziertechnologie macht bis zu sechs Tonnen pro Stunde möglich“, wie Michael Heitzinger, Managing Director bei EREMA, erklärt. Als EcoGentle® bezeichnet der Recyclingmaschinen-hersteller diese Plastifiziereinheit, weil sie den Energieverbrauch deutlich reduziert. Messungen an einer VACUREMA® Basic 2628 T Anlage ergaben bis zu 12 Prozent Gesamtenergieeinsparung (spezifischer Gesamtenergieverbrauch, kWh/kg) und 30 bis 47 Prozent Energieeinsparung für den Extruderantrieb bei VACUREMA® Basic Anlagen ab der Baugröße 2021 aufwärts. Dabei besticht EcoGentle® durch eine besonders schonende Behandlung der Schmelze. Und das bei bisher einzigartig hohen Durchsätzen. „In Summe ein Paket, mit dem unsere Kunden die Produktivität erhöhen und spürbar Kosten reduzieren können“, so Heitzinger.

Die neue EcoGentle® Plastifiziereinheit von EREMA. Für höchste Durchsätze auf die sanfte Art. Foto: EREMA GmbH

Ausschlaggebend dafür ist das weiter perfektionierte Zusammenspiel von Einzugsteil und Schnecke als Folge der Kombination der EcoGentle® Plastifiziereinheit mit der bewährten Counter Current® Technologie. Das Anpassen von Kompressionsverhältnissen sorgt für ein besseres Förderverhalten und das punktuelle Ausnutzen von Dehnströmungen gemeinsam mit einigen weiteren rheologischen Optimierungen für eine besonders homogene Schmelze und ein breiteres Prozessfenster. Damit lassen sich Varianzen beim Inputmaterial ohne negativen Einfluss auf die Prozessstabilität noch besser ausgleichen. Durch die deutlich niedrigere Massetemperatur wird das Material insgesamt sanfter verarbeitet. So werden noch niedrigere Acetaldehyd (AA)-Werte und damit eine noch höhere Qualität des rPET Granulats erreicht.

Auch diese Entwicklung fußt auf dem in der EREMA Gruppe gebündeltem Know-how. Wesentliche Kernkomponenten für EcoGentle® werden von 3S, dem Schwesterunternehmen der EREMA GmbH, in Österreich gefertigt.

Derzeit liegt der Großanlagenfokus von EREMA auf dem PET-Recycling. Dabei wird es aber nicht bleiben, denn beim Recyclingmaschinen-Hersteller wird schon intensiv daran gearbeitet, auch die Technologien für das Polyolefin-Recycling auf größere Durchsatzmengen zu trimmen. „Die Forcierung der Kreislaufwirtschaft verlangt danach und wir werden in gewohnter Qualität und Verlässlichkeit liefern“, kündigt Heitzinger an.

Download Presseinfo als .pdf:

Download Bild als .jpg: